智慧製造趨勢下之雲端運算未來發展

作者/劉瑞隆 [發表日期:2016/6/6]

編按:作者應邀於5/19中國雲計算大會中,發表『智慧製造趨勢下之雲端運算未來發展』演說,由於內容精彩,現場反應熱烈,編輯部特別邀稿,期與更多讀者分享。

前言

2016年3月15日中午,南韓圍棋九段棋手李世石(全球排名第四)與 Google 人工智慧程式 AlphaGo 之間的「人機對弈」,五局決勝負。經過五天的鏖戰,李世石最終以總比分 1:4 輸給 AlphaGo,AlphaGo因此晉級為全球第四大棋手。AI(Artificial Intelligence,人工智慧)近年蔚為風潮,不光是下棋,連智慧製造都已大量運用人工智慧。

製造業正面臨的重要挑戰

為何製造業需要智慧化? 這就必須提到全球製造業此刻正面臨的五大重要挑戰:

一、個人化產品需求增加:

在多螢一雲的時代,每個人手上可能同時持有筆記本計算機、平板電腦和一台以上的智慧型手機,每個產品又有不同尺寸,生產線的調整必須符合高彈性、快速的要求。

二、產品生命週期大幅縮短:

手機產品就是最典型的例子。目前的智慧型手機,一般而言,換機生命週期平均是 1.6 年;甚至有的業者如三星,因應其目標市場喜歡求新求變的特性,平均每三個月就有一款新手機上市。

三、新世代人機互動模式的導入:

以前我們只要在手機上輸入資料,是單向的查詢,現在我們連看個電視,都可以掃QR CODE投票或是跟現場來賓一起參加抽獎。在廠房現場,作業員透過信息科技的導入,不再只是作業員,升級成控制員了,產值也隨之升級。

四、社會結構轉變:

老年人口增加,青壯就業人口下降,未來勞動力將益形短缺。

五、永續發展的議題:

高汙染的生產方式會被逐漸淘汰,碳足跡、高效率的能源使用方式是製造業刻正面臨的考驗。

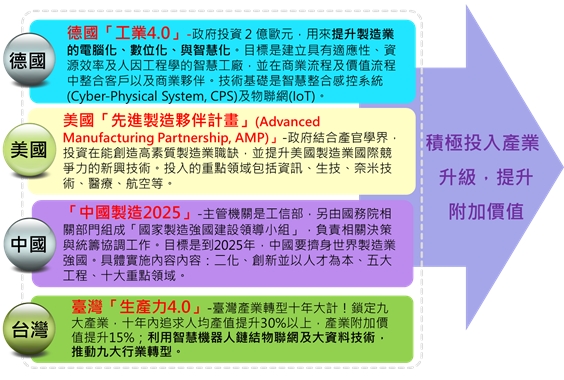

以上五個挑戰,在在顯示有許多舊的製造業生產方式已不符全球趨勢,成本也過高,該要升級了。智慧製造對於國家整體製造業產值或國際競爭力的提升非常重要,因此近年來,不論是德國「工業 4.0」、美國的「再工業化政策」、日本的「人機共存未來工廠」、韓國的「下世代智慧型工廠」,還是「中國製造 2025 」計畫,全球各國莫不積極推動建構智慧化的製造、生產、銷售系統,以快速反應或預測市場需求。其次,先進國家為因應就業人口數下降的必然趨勢,推動數位製造、網實整合智慧製造發展,也是逆轉人口危機為轉機的重要手段。

《圖一》全球致力製造業升級,都在講智慧製造(舉例)

資料來源:凌群電腦提供,2016年5月

智慧製造、雲端運算與大數據

推動智慧製造的終極目標,就是透過物聯網和大數據的技術,將IT(資訊系統Information Technology)和OT(操作技術Operational Technology)充分整合,這是一個循環不止的改善流程。從IT端的效益來說,包括:隨時掌握生產狀態與交期、得到產能與品質優化的結果、及提高企業營運效能。從OT端的效益來說,包括:更快反應即時狀況、優化製程、將工作緩急妥善安排並降低風險等效益。

無論是工業4.0或是智慧製造,所能帶動的產值是整個生態圈,效益非常龐大。包含跨產業、跨價值鏈的水平整合,從軟體工具業、機器設備業、系統整合業、產品製造廠、甚至是提供維護保固服務的通路業都在內。企業內更是需透過高彈性、可調整的系統去做通透的垂直整合,才能達到智慧製造的要求。

智慧製造有許多做法不同於傳統的製造生產程序,目的就是為了解決先前提到的五大挑戰。其中,在解決新世代人機互動的作法上,目前多數的工廠還是停留在機台操作介面固定在機台設備上,人員甚至要穿無塵衣,進入生產線去調控管理和作業,不符合人體健康原則。但漸漸地,有些採用智慧製造的工廠,透過系統再造,讓管理人員可由機台服務中心提供適用的Apps,讓管理人員可在服務中心操控或管理製程,間接提高產線的良率。(請參見圖二)

《圖二》解決新世代人機互動之做法—使用者導向之操作介面

資料來源: DFKI GmbH

在解決新世代工廠生產線多元性之做法方面,將Technical Assistant集中在控制室。1986年開始就有無人工廠,但如果有例外事件,人員還是需要跑進去生產線做現場處理。但是運用智慧製造,所有作業員,或者應該要稱之為(管理人員),就可以集中在服務中心或控制室來作業和監控製程,不用忍耐不能上廁所的不便,也不用去呼吸那些可能對人體有害的機台排出廢氣。

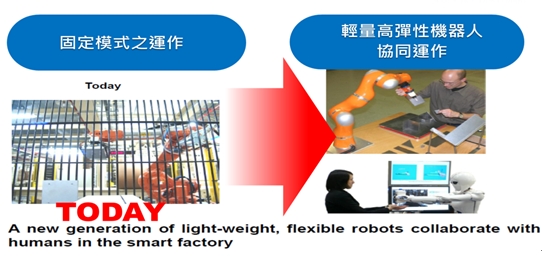

在解決社會結構改變之做法方面,智慧製造工廠導入高彈性機器人與現場員工協同製造。以後的機器人不光是會依循固定模式來運作,透過人工智慧的導入,可以跟資深人員配合,做協同運作來共同生產,它們可以代理一些較為精密、非常需要眼力的生產工作。(請參見圖三)

《圖三》解決社會結構改變之做法—導入高彈性機器人與現場員工協同製造

資料來源: DFKI GmbH

智慧工廠的生產設備是非常好的大數據來源,舉凡感測器、機台、 測試、 檢測、門禁…等都會產出資料。以半導體業一台千萬的機台為例,上面有400個感測器,所以每秒鐘有400筆資料/台。一個工廠每小時產生的資料量,就可能有:400/秒/機台*10台*60秒*60分鐘= 1,440萬筆資料。這麼龐大的資料,若是善加利用,將是企業巨大財富。智慧工廠大數據的應用方向,包含探知、診斷、控管、預測等方面,同時運用可視化的介面來呈現,簡單易懂,方便TA(技術助理)操控。

智慧製造跟雲端運算有甚麼關聯呢?也許有人覺得智慧製造只要投資,大量投資自動化生產設備就可以,所以只要有資金就能辦到;其實不然,管理方法的改變才是箇中成功要點。以往(現今有多數工廠仍繼續採用)的工廠製程管理講的是Feedback Control,生產線出錯了,或是冷氣機過熱或過冷了,就趕快去調整,這必須付出學習成本才能改善。但是智慧製造講究的是Forward Control,強調防患機先,透過大數據分析來預防出錯,降低損壞機率。(請參見圖四)

《圖四》Feedback Control vs. Forward Control

資料來源:凌群電腦提供,2016年5月。

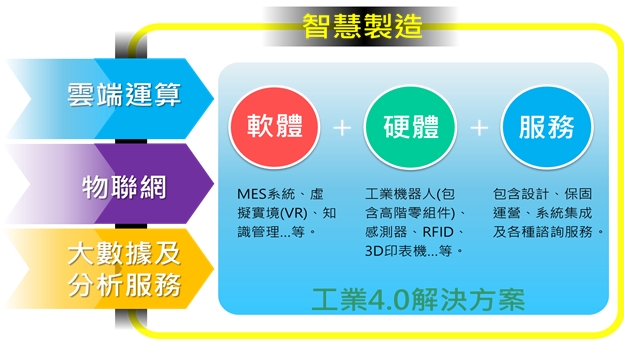

結語

要發展智慧製造,現在是很好的時間點,因為德國、美國…等各國都在講工業4.0,將製造業所需要的軟體(包含MES(製造執行系統)、VR(虛擬實境)、知識管理…等)、硬體(包含工業機器人、傳感器、RFID、3D列印機…等設備)及相關設計、保固維護、系統整合及各種顧問資訊服務…等,組合而為「工業4.0解決方案」,若能再加入“雲端運算”、“物聯網”和“大數據及分析服務”三個價值鏈加進來,支撐智慧製造的架構,就非常完整了。(請參見圖五)

《圖五》雲端運算、物聯網及大數據分析服務是智慧製造的落實者

資料來源:凌群電腦提供,2016年5月

以前我們講工廠產值提升,砸錢買設備,找優秀員工進來一起努力就可以了,但是在智慧製造的時代,光靠資金和人數是不成的,還要有腦子,更重要的是腦子裡要有著雲端運算、物聯網、智慧機器人和大數據分析這些專門知識和技術,再加上工廠精實管理,藉由相關技術支援,使從業人員能力升級,由單純的生產操作者,晉升為控制者和管理者(人力素質升級)。

更有價值的是,智慧製造的企業若能找到跨領域的價值整合人才,藉以找出具有商業價值的創新應用模式,像是今年5月13日,蘋果公司才剛宣布的10億美元投資「滴滴出行」(類似中國Uber) 的投資項目,這「滴滴出行」就是個創新應用的範例。

智慧工廠在技術上最大的挑戰是「整合」,重點是要如何將各家機台設備、感測器和感知組件,根據不同的生產製程做最適化的調校,讓產出的數據可獲得有效的整合,同時在整合過程附加分析服務,不斷提升工廠產值,是目前智慧工廠發展的重要挑戰。面對全球市場競爭只強不弱的態勢,這是製造業和各國政府不得不走的一條路!作對的事情,才能走得久、走得好,所以善用系統整合產業的專業知能,相信是智慧製造的制勝之道!